1. Introduction

La ligne d’abattage de volaille compacte est une solution efficace spécialement conçue pour les petits abattoirs, adaptée au traitement de 300 à 800 poulets de chair par heure. Cette ligne de production présente une conception modulaire, offrant des avantages tels qu’une installation sans assemblage, une structure compacte et une utilisation conviviale. Entièrement construite en acier inoxydable de qualité alimentaire 304, elle garantit hygiène et durabilité. Ce rapport, basé sur la documentation technique pertinente, fournit une analyse détaillée de ses spécifications techniques, de la configuration des équipements, des avantages et des directives d’exploitation et de maintenance, servant de référence complète pour les utilisateurs potentiels.

2. Vue d’ensemble du produit

La ligne d’abattage de volaille compacte est une chaîne de traitement complète couvrant l’ensemble du processus, de l’accrochage des volailles vivantes jusqu’à l’emballage des produits finis. Les étapes clés comprennent l’étourdissement, l’abattage, la saignée, l’échaudage, le plumage, l’éviscération, la découpe des têtes et pattes, le pré-refroidissement et l’emballage. La ligne utilise une conception de châssis intégré, assemblée et réglée en usine. À l’arrivée sur le site de l’utilisateur, il suffit de la raccorder à l’eau et à l’électricité pour démarrer la production, réduisant ainsi considérablement le délai de mise en service. Cet équipement est particulièrement adapté aux sites disposant d’un espace limité ou d’une faible expérience en installation, tels que les petites unités d’abattage ou les entreprises en démarrage.

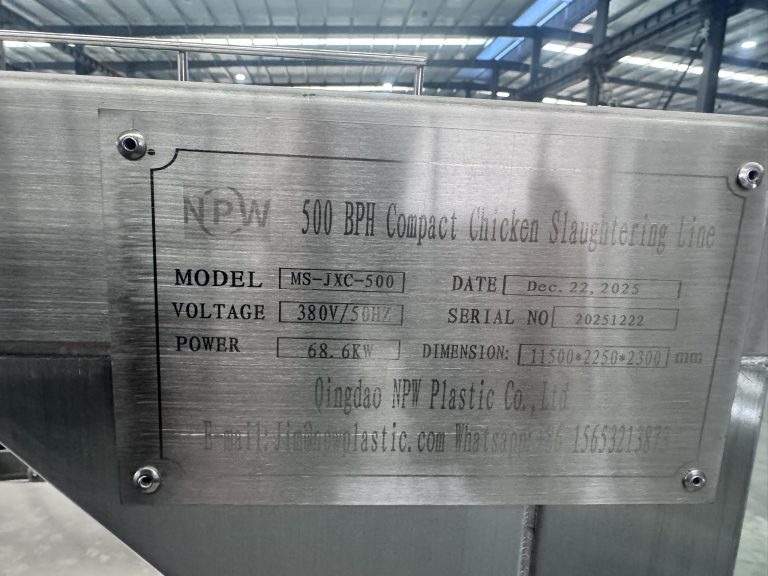

3. Spécifications techniques

3.1 Paramètres de base

- Objet de traitement : Poulet de chair (Broiler)

- Plage de poids de l’animal vivant : 1.8–2.5 kg

- Capacité de traitement : 300–800 volailles par heure (standard basé sur 500 volailles/heure)

- Alimentation électrique requise : 380V/3P/50Hz triphasé (personnalisable selon les normes de tension des différents pays)

- Puissance totale : environ 68.4 kW (incluant chauffage, transmission et autres systèmes)

- Courant nominal : 140 A

- Dimensions de l’équipement : Longueur 11500 mm × Largeur 2250 mm × Hauteur 2300 mm

- Surface d’atelier recommandée : pas moins de Longueur 20 m × Largeur 8 m (environ 160 m²)

3.2 Paramètres clés des processus

- Temps de saignée : 4–5 minutes (réglable, conforme aux exigences de certification Halal)

- Temps d’échaudage : environ 90 secondes

- Température d’échaudage : 52–61°C (chauffage électrique avec contrôle automatique de température, possibilité de modification pour chaudière à vapeur)

- Système de transmission : Chaîne aérienne avec pas de 203.2 mm, vitesse de ligne réglable (vitesse standard : 2.58 m/min)

- Méthode de pré-refroidissement : Refroidissement par bain d’eau, nécessite que le client fournisse de l’eau froide à 0–4°C

4. Description détaillée des équipements

La ligne de production comprend plusieurs modules centraux, chacun optimisé pour des étapes spécifiques du processus :

- Ligne de convoyage aérienne : Composant central de transmission, utilisant des chaînes et rails guides en acier inoxydable. L’espacement des crochets est de 8 pouces, avec un total de 200 crochets. Équipée d’un moteur d’entraînement (diamètre 485 mm, puissance 1.5 kW), d’un variateur de fréquence, d’un dispositif de tension et de roues guides pour assurer un fonctionnement fluide.

- Table d’accrochage des volailles : Fabriquée en acier inoxydable, dimensions 1300×630×500 mm, hauteur personnalisable selon la taille des opérateurs, utilisée pour placer les caisses et faciliter l’accrochage des volailles.

- Goulotte de saignée : Structure en acier inoxydable pour la collecte du sang. Le temps de saignée est réglable pour répondre aux normes de certification d’abattage Halal.

- Machine d’échaudage : Cuve en acier inoxydable, dimensions 4300×500×2200 mm, équipée de systèmes automatiques de contrôle de température et de niveau d’eau. Puissance de chauffage électrique : 54 kW (inclut trois chauffes de 15 kW et un ventilateur de 9 kW), permet un chauffage rapide (atteint la température définie en 30 minutes).

- Machine à plumer verticale : Châssis réglable adapté à différentes tailles de volailles, équipée de 6 ensembles de moteurs et 60 plaques de plumage, assurant un retrait complet des plumes sans endommager la carcasse.

- Goulotte d’éviscération : Inclut un robinet d’arrivée d’eau pour le stockage temporaire et le transport des viscères.

- Machines automatiques de découpe tête/pattes : Incluent une coupe-pattes et un tire-tête, utilisant des mandrins de précision pour améliorer l’efficacité du traitement.

- Bac de pré-refroidissement à eau : Dimensions 3800×630×800 mm, utilisé pour le lavage et le refroidissement des carcasses.

- Système de contrôle électrique : Boîtier de commande centralisé intégrant variateur de fréquence, régulateur de température et dispositifs de protection de sécurité pour une exploitation par simple bouton.

Les accessoires auxiliaires incluent une machine de découpe, des cônes de conditionnement, des outils pour viscères, des cages de transfert (15 unités), des doigts de plumage en caoutchouc (300 tiges) et des chaînes de rechange (5 mètres), assurant une exploitation quotidienne durable.

5. Caractéristiques de conception et analyse des avantages

5.1 Avantages techniques

- Conception sans installation : L’équipement est entièrement assemblé, réglé et testé en usine. Après livraison, seuls les raccordements à l’eau et à l’électricité sont nécessaires pour le fonctionnement, ce qui permet d’économiser 90 % du temps d’installation et une mise en service en 3 jours.

- Modularité et personnalisation : La disposition peut être adaptée aux conditions du site client, et des fonctions peuvent être ajoutées ou supprimées (par ex. suppression de l’étourdisseur pour conformité Halal). Le temps de saignée est réglable (3 minutes 5 secondes) pour se conformer aux normes de certification.

- Haute efficacité et économie d’énergie : Le système de contrôle par variateur de fréquence optimise la consommation d’énergie. La gestion automatique de la température et du niveau d’eau réduit le gaspillage des ressources. Le système de chauffage électrique peut être remplacé par une chaudière à vapeur pour réduire la consommation d’énergie.

- Hygiène et sécurité : Le matériau en acier inoxydable 304 résiste à la rouille et à la corrosion. La conception globale respecte les normes de gestion 6S. L’équipement inclut des boutons d’arrêt d’urgence et des systèmes de protection contre les chocs électriques pour la sécurité opérationnelle.

- Utilisation conviviale : Un haut degré d’automatisation réduit l’intensité du travail manuel. Le système de transmission utilise des roulements étanches et insonorisés pour une durée de service prolongée.

5.2 Rentabilité et applicabilité

- Utilisation optimale de l’espace : Une disposition compacte adaptée aux petits espaces, réduisant les investissements en infrastructures.

- Exigences de maintenance faibles : Des composants standardisés et des pièces de rechange simplifient la maintenance. Le nettoyage quotidien nécessite uniquement un rinçage à l’eau haute pression.

- Déploiement rapide : Le délai de production est de 25 jours ouvrés, garantissant une exécution efficace de la commande à la livraison.

- Certifications complètes : Certifié ISO9001 (Système de Management de la Qualité), ISO14001 (Système de Management Environnemental), CE et SGS, assurant qualité et fiabilité.

6. Guide d’installation et de mise en service

L’équipement adopte un modèle « prêt à l’emploi » :

- Pré-mise en service en usine : Tous les modules sont intégrés et testés avant sortie d’usine, y compris le réglage de la tension des chaînes, l’étalonnage du système de chauffage et la vérification des fonctions de sécurité.

- Préparation du site : Le client doit fournir une source d’eau stable (pression de 0,2 à 0,5 MPa) et une alimentation électrique (380V triphasé). Aucune fondation supplémentaire n’est requise.

- Procédure de démarrage : Activer séquentiellement la ligne de convoyage, le ventilateur de la machine d’échaudage, la machine à plumer, le système de pré-refroidissement et l’étourdisseur. Surveiller l’état de fonctionnement via le boîtier de commande électrique.

7. Exploitation et configuration du personnel

7.1 Procédure opérationnelle standard

- Démarrer le chauffage de la machine d’échaudage au moins 1 heure à l’avance pour atteindre la température définie (par ex. 61°C).

- Lancer lentement la ligne de convoyage à la vitesse requise, en observant la tension de la chaîne.

- Activer chaque module d’équipement en séquence, en garantissant un fonctionnement fluide à travers la saignée, l’échaudage, le plumage, etc.

- Après la production, rincer tous les équipements à l’eau haute pression, en insistant sur le nettoyage des tubes chauffants pour éviter l’entartrage.

7.2 Configuration recommandée du personnel

Sur la base d’une capacité de 500 volailles/heure, une équipe de 11 personnes est recommandée :

- Accrochage : 1 personne, chargée d’accrocher les volailles vivantes sur le convoyeur.

- Étourdissement et saignée : 1 personne, opère l’équipement d’étourdissement et de saignée.

- Éviscération (traitement des viscères) : 4 personnes, réparties entre l’ouverture/évidement, le retrait des viscères, la séparation cœur/foie/gésier, et l’inspection.

- Surveillance du lavage et du bac de refroidissement : 1 personne, gère la température, le débit et l’hygiène de l’eau du pré-refroidisseur.

- Conditionnement : 2 personnes, responsables du tri/classement et de l’emballage sous vide/pesage/étiquetage.

- Manutention et transport des matières : 2 personnes, coordonnent l’approvisionnement en matières premières et le stockage des produits finis.

Il est recommandé d’affecter 1 personne supplémentaire polyvalente pour l’inspection des équipements et le soutien de remplacement, afin d’assurer la continuité du fonctionnement de la ligne.

8. Maintenance et dépannage

8.1 Programme de maintenance régulière

- Quotidienne : Rincer l’équipement à l’eau haute pression après exploitation, en insistant sur le nettoyage des tubes chauffants de la machine d’échaudage.

- Hebdomadaire : Vérifier la tension de la chaîne, lubrifier les vis de réglage avec de l’huile moteur.

- Mensuelle : Graisser les chambres de roulement (2 ml par chambre), lubrifier la crémaillère et l’élévateur de la plumeuse verticale avec de la graisse au lithium (5 ml).

- Trimestrielle/annuelle : Vérifier l’usure des doigts en caoutchouc, évaluer l’état de fonctionnement des moteurs et réducteurs.

8.2 Dépannage courant

| Phénomène de panne | Analyse des causes | Solution |

|---|---|---|

| Saut/blocage de la poulie | Chaîne desserrée ou allongée | Ajuster la tension ou remplacer la chaîne |

| Surcharge du variateur | Roulement endommagé ou défaillance du réducteur | Remplacer les roulements ou le réducteur |

| Tête rouge, ecchymoses | Tension d’étourdissement trop élevée ou saignée inefficace | Ajuster la tension de l’étourdisseur |

| Plumage incomplet | Température d’échaudage inappropriée ou doigts en caoutchouc usés | Ajuster la température ou remplacer les doigts en caoutchouc |

9. Certifications et service après-vente

- Garantie qualité : Garantie de 12 mois (structure principale), support technique à vie.

- Documentation : Fourniture gratuite des manuels d’utilisation, schémas d’implantation, vidéos d’installation et guides détaillés.

- Service mondial : Couverture dans plus de 30 pays, équipe technique en ligne disponible 7×24 heures.

- Amélioration continue : Basée sur 16 ans d’expérience dans le secteur, l’équipement est continuellement optimisé pour s’adapter à divers besoins.

10. Conclusion

La ligne d’abattage de volaille compacte, grâce à sa conception innovante, sa haute efficacité et sa facilité d’utilisation, est un choix idéal pour les petits abattoirs. Ses modules sans installation, personnalisables, ainsi que ses certifications complètes garantissent la sécurité et le retour sur investissement. Grâce à une exploitation standardisée et à de faibles exigences de maintenance, les utilisateurs peuvent rapidement atteindre une production à l’échelle et renforcer leur compétitivité sur le marché. Pour toute personnalisation supplémentaire ou détails techniques, il est recommandé de contacter le fournisseur pour une solution sur mesure.

Présentation de la machine optionnelle de pré-refroidissement et nettoyage en spirale pour sous-produits tels que les viscères de poulet et les pieds de poulet