1. Введение

Компактная линия убоя птицы — это эффективное решение, специально разработанное для малых боен, предназначенное для переработки 300-800 бройлерных кур в час. Данная производственная линия имеет модульную конструкцию и обладает преимуществами, такими как отсутствие необходимости монтажа на месте, компактность и простота эксплуатации. Полностью изготовлена из пищевой нержавеющей стали марки 304, что обеспечивает гигиеничность и долговечность. Настоящий отчет, основанный на соответствующей технической документации, предоставляет подробный анализ технических характеристик, комплектации оборудования, преимуществ и руководства по эксплуатации и техническому обслуживанию, служа всесторонним справочным материалом для потенциальных пользователей.

2. Обзор продукции

Компактная линия убоя птицы представляет собой законченную технологическую линию, охватывающую весь процесс — от подвешивания живой птицы до упаковки готовой продукции. Ключевые этапы включают оглушение, убой, обескровливание, ошпаривание, снятие пера, потрошение, отделение головы и лап, предварительное охлаждение и упаковку. Линия выполнена по интегральной рамной конструкции, собранной и отлаженной на заводе-изготовителе. По прибытии на место эксплуатации пользователю достаточно подключить линии водоснабжения и электроснабжения, чтобы начать работу, что значительно сокращает сроки ввода в эксплуатацию. Данное оборудование особенно подходит для объектов с ограниченным пространством или малым опытом монтажа, таких как малые убойные цеха или начинающие предприятия.

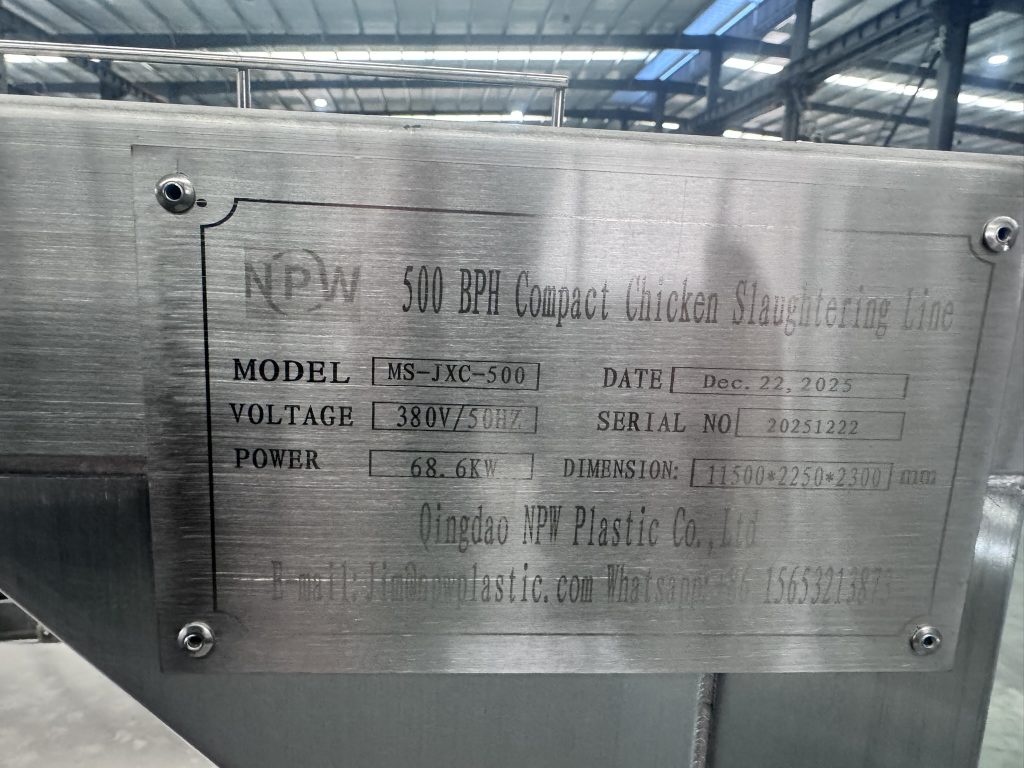

3. Технические характеристики

3.1 Основные параметры

- Объект обработки: Бройлерная курица

- Диапазон веса живой птицы: 1.8-2.5 кг

- Производительность: 300-800 голов в час (ГВЧ), стандартная конфигурация рассчитана на 500 ГВЧ

- Требования к электропитанию: 380В/3Ф/50Гц трёхфазный ток (может быть адаптировано под стандарты напряжения разных стран)

- Общая мощность: Приблизительно 68.4 кВт (включая системы нагрева, передачи и прочие)

- Номинальный ток: 140 А

- Габариты оборудования: Длина 11500 мм × Ширина 2250 мм × Высота 2300 мм

- Рекомендуемая площадь цеха: Не менее Длина 20 м × Ширина 8 м (приблизительно 160 м²)

3.2 Ключевые технологические параметры

- Время обескровливания: 4-5 минут (регулируется, соответствует требованиям Халяль-сертификации)

- Время ошпаривания: Приблизительно 90 секунд

- Температура ошпаривания: 52-61°C (электронагрев с автоматическим контролем температуры, возможна модификация под паровой котёл)

- Система передачи: Подвесной конвейер с шагом цепи 203.2 мм, регулируемая скорость линии (стандартная скорость 2.58 м/мин)

- Способ предварительного охлаждения: Водяное охлаждение, требует подачи от заказчика холодной воды 0-4°C

4. Подробное описание оборудования

Производственная линия состоит из нескольких ключевых модулей, каждый из которых оптимизирован для конкретных технологических этапов:

- Подвесная конвейерная линия: Является основным транспортирующим узлом, выполнена из нержавеющей стали (цепи и направляющие). Шаг крюков — 8 дюймов, общее количество — 200 штук. Оснащена приводным мотором (диаметр 485 мм, мощность 1.5 кВт), частотным преобразователем, натяжным устройством и направляющими роликами для обеспечения плавной работы.

- Стол для подвешивания птицы: Изготовлен из нержавеющей стали, габариты 1300×630×500 мм, высота может быть адаптирована под рост операторов. Используется для размещения контейнеров и удобного подвешивания птицы.

- Желоб для обескровливания: Конструкция из нержавеющей стали для сбора крови. Время обескровливания регулируется для соответствия стандартам Халяль.

- Ошпариватель: Бак из нержавеющей стали, габариты 4300×500×2200 мм. Оснащён системами автоматического контроля температуры и уровня воды. Мощность электронагрева — 54 кВт (включает три ТЭНа по 15 кВт и вентилятор мощностью 9 кВт), обеспечивает быстрый нагрев (достижение заданной температуры в течение 30 минут).

- Вертикальная перосъёмная машина: Регулируемая рама подходит для птицы разного размера. Оснащена 6 комплектами моторов и 60 съёмными пластинами, обеспечивает тщательное удаление пера без повреждения тушек.

- Желоб для потрошения: Включает кран для подачи воды, служит для временного хранения и транспортировки потрохов.

- Автоматические машины для отделения головы/лап: Включают устройство для отрезания лап и головосъёмник. Используют точные зажимные механизмы для повышения эффективности обработки.

- Водяной охладитель (предварительное охлаждение): Габариты 3800×630×800 мм, используется для мойки и охлаждения тушек.

- Электрическая система управления: Централизованный шкаф управления объединяет частотный преобразователь, температурный контроллер и устройства защитного отключения для управления в одно касание.

Вспомогательное оборудование и запасные части: В комплект также входят разделочный стол, упаковочные конусы, набор инструментов для потрошения, транспортные клетки (15 шт.), съёмные резиновые пальцы (300 шт.) и запасные цепи (5 м), что обеспечивает бесперебойную ежедневную эксплуатацию.

5. Особенности конструкции и анализ преимуществ

5.1 Технические преимущества

- Конструкция, не требующая монтажа на месте: Оборудование полностью собрано, отлажено и протестировано на заводе. После поставки достаточно подключить линии водоснабжения и электроснабжения, что экономит 90% времени на монтаж и позволяет запустить линию в течение 3 дней.

- Модульность и адаптируемость: Компоновка может быть изменена в соответствии с условиями площадки заказчика. Функционал может быть дополнен или сокращён (например, удаление устройства для оглушения для соответствия нормам Халяль). Время обескровливания регулируется вплоть до 3 минут 5 секунд для соблюдения стандартов сертификации.

- Высокая эффективность и энергосбережение: Система частотного управления оптимизирует энергопотребление. Автоматическое управление температурой и уровнем воды снижает потери ресурсов. Система электронагрева может быть заменена на паровой котёл для снижения энергозатрат.

- Гигиеничность и безопасность: Материал — нержавеющая сталь 304, устойчивая к ржавчине и коррозии. Общая конструкция соответствует стандартам 6S. Оборудование оснащено аварийными кнопками остановки и системами защиты от поражения электрическим током.

- Простота эксплуатации: Высокая степень автоматизации снижает интенсивность ручного труда. Трансмиссия использует водостойкие и малошумные подшипники, что увеличивает срок службы.

5.2 Экономическая эффективность и сфера применения

- Высокое использование пространства: Компактная компоновка подходит для помещений с ограниченной площадью, сокращая капитальные вложения.

- Низкие требования к обслуживанию: Стандартизированные компоненты и запасные части упрощают техобслуживание. Для ежедневной очистки достаточно промывки под высоким давлением.

- Быстрое развёртывание: Производственный цикл составляет 25 рабочих дней, что обеспечивает эффективность от заказа до поставки.

- Комплексная сертификация: Сертификаты ISO9001 (Система менеджмента качества), ISO14001 (Система экологического менеджмента), CE и SGS гарантируют качество и надёжность.

6. Руководство по монтажу и вводу в эксплуатацию

Оборудование реализует принцип «подключи и работай»:

- Предварительные испытания на заводе: Все модули интегрированы и протестированы перед отгрузкой, включая регулировку натяжения цепи, калибровку системы нагрева и проверку защитных функций.

- Подготовка площадки: Заказчик должен обеспечить стабильный источник воды (давление 0.2-0.5 МПа) и электропитание (380В, трёхфазное). Дополнительный фундамент не требуется.

- Процедура запуска: Последовательно включите конвейерную линию, вентилятор ошпаривателя, перосъёмную машину, систему предварительного охлаждения и устройство для оглушения. Контролируйте состояние работы через электрощит управления.

7. Эксплуатация и расстановка персонала

7.1 Стандартная процедура эксплуатации

- Запустите нагрев ошпаривателя минимум за 1 час до начала работы для достижения установленной температуры (например, 61°C).

- Плавно запустите конвейерную линию на требуемой скорости, контролируя натяжение цепи.

- Последовательно активируйте оборудование каждого модуля, обеспечивая бесперебойный процесс через этапы обескровливания, ошпаривания, удаления пера и т.д.

- После окончания производства промойте всё оборудование водой под высоким давлением, уделяя особое внимание очистке нагревательных элементов для предотвращения образования накипи.

7.2 Рекомендуемая расстановка персонала

Для производительности 500 голов в час рекомендуется команда из 11 человек:

- Подвешивание: 1 человек, отвечает за подвешивание живой птицы на конвейер.

- Оглушение и убой: 1 человек, управляет оборудованием для оглушения и обескровливания.

- Потрошение (обработка потрохов): 4 человека, с разделением труда: вскрытие/надрез брюшной полости, извлечение внутренностей, разделение сердца/печени/желудка, визуальный контроль.

- Контроль мойки и охлаждающей ванны: 1 человек, следит за температурой, потоком и гигиеной воды в предварительном охладителе.

- Упаковка: 2 человека, отвечают за сортировку/градацию и вакуумную упаковку/взвешивание/маркировку.

- Погрузочно-разгрузочные работы и транспортировка: 2 человека, координируют поставку сырья и складирование готовой продукции. Рекомендуется дополнительно выделить 1 универсального рабочего для контроля оборудования и подмены, чтобы обеспечить непрерывность работы линии.

8. Техническое обслуживание и устранение неисправностей

8.1 График регулярного технического обслуживания

- Ежедневно: После работы промывать оборудование водой под высоким давлением, уделяя особое внимание очистке нагревательных трубок ошпаривателя.

- Еженедельно: Проверять натяжение цепи, смазывать регулировочные винты моторным маслом.

- Ежемесячно: Заправлять подшипниковые камеры смазкой (по 2 мл на камеру), смазывать зубчатую рейку и подъёмник вертикальной перосъёмной машины литиевой смазкой (по 5 мл).

- Ежеквартально/ежегодно: Проверять износ резиновых пальцев, оценивать рабочее состояние двигателей и редукторов.

8.2 Распространённые неисправности и их устранение

| Симптом неисправности | Анализ причины | Решение |

|---|---|---|

| Проскок/заклинивание приводного шкива | Ослабление или удлинение цепи | Отрегулировать натяжение или заменить цепь |

| Перегрузка частотного преобразователя | Повреждение подшипника или неисправность редуктора | Заменить подшипники или редуктор |

| Покраснение головы, синяки | Слишком высокое напряжение оглушения или плохое обескровливание | Отрегулировать напряжение оглушения |

| Неполное удаление пера | Неправильная температура ошпаривания или износ резиновых пальцев | Отрегулировать температуру или заменить пальцы |

9. Сертификация и послепродажное обслуживание

- Гарантия на качество: 12 месяцев гарантии на качество (основная конструкция), пожизненная техническая поддержка.

- Документация: Бесплатное предоставление руководств по эксплуатации, схем компоновки, видеоматериалов по монтажу и подробных инструкций.

- Глобальный сервис: Охват более 30 стран, поддержка технической команды 7×24 часа в режиме онлайн.

- Непрерывное совершенствование: На основе 16-летнего опыта работы в отрасли оборудование постоянно оптимизируется для адаптации к разнообразным потребностям.

10. Заключение

Компактная линия убоя птицы с её инновационным дизайном, высокой эффективностью и простотой использования является идеальным выбором для малых боен. Её конструкция, не требующая монтажа, настраиваемые модули и комплексная сертификация обеспечивают безопасность инвестиций и их окупаемость. Благодаря стандартизированной эксплуатации и низким требованиям к техническому обслуживанию пользователи могут быстро наладить масштабное производство и повысить конкурентоспособность на рынке. Для дальнейшей настройки или получения технических деталей рекомендуется связаться с поставщиком для разработки индивидуального решения.

Демонстрация опционального спирального охладителя-моечного агрегата для побочных продуктов (куриных потрохов, лапок и т.п.)