Un choix de confiance pour les clients zimbabwéens : une ligne d’abattage compacte et personnalisée de 500 bPH a été lancée avec succès.

NPW a récemment livré avec succès une ligne d’abattage de volailles compacte et personnalisée de 500 volailles par heure à son client zimbabwéen. L’équipement a passé avec succès l’inspection finale, a été soigneusement emballé et expédié officiellement à Harare. Ce projet illustre parfaitement l’ensemble des services professionnels proposés, depuis les négociations approfondies et la fabrication de précision jusqu’à la livraison complète, témoignant une fois de plus de l’engagement de NPW à renforcer sa présence sur le marché international et de son approche centrée sur le client.

De la demande à la confiance : une visite sur place à plus de 16 000 kilomètres de distance

Cette collaboration est née du besoin urgent de notre client zimbabwéen d’améliorer l’efficacité et les normes d’hygiène de ses processus d’abattage et de transformation. Après un premier contact et la réception de notre proposition technique, le client a décidé d’effectuer une visite sur place pour une inspection.

Lors de la visite, le client a exploré en profondeur l’atelier de production, observé en détail le fonctionnement de lignes d’abattage compactes similaires et mené des échanges approfondis avec notre équipe technique sur des sujets qui le préoccupaient, notamment l’efficacité de la production, la durabilité des équipements, la conception hygiénique et la maintenance ultérieure.

Le client a fait l’éloge de l’équipement de notre entreprise, soulignant sa fabrication sophistiquée, sa conception innovante et compacte, ainsi que la transparence de son processus de production. Suite à cette inspection, fondée sur une observation directe et une confiance mutuelle approfondie, le client a validé sur site la solution personnalisée adaptée à sa capacité de production (500 BPH) et aux spécificités de son site, et a passé commande avec enthousiasme.

De la commande au produit fini : une production collaborative transparente et intégrée

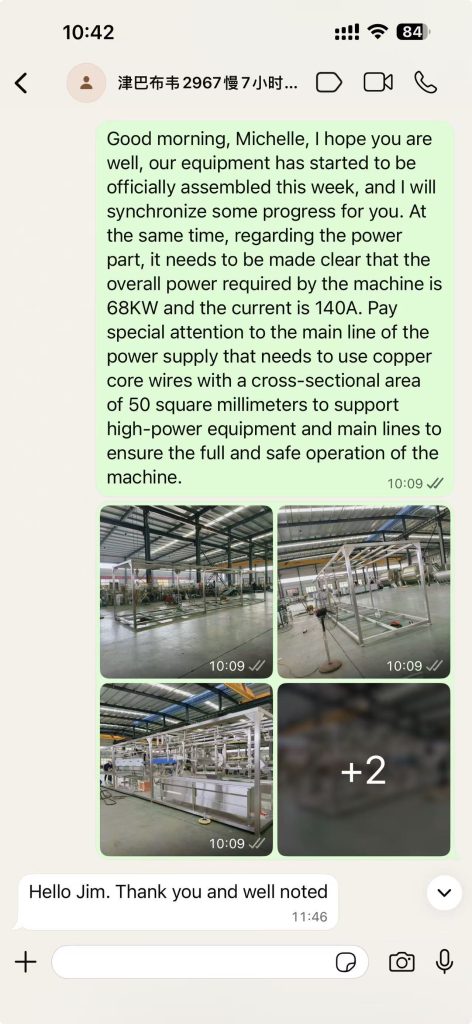

Une fois la commande confirmée, le projet entre immédiatement en phase de fabrication de précision. Nous sommes pleinement convaincus que la confiance repose sur la transparence. C’est pourquoi nous avons mis en place un mécanisme de communication dédié à chaque projet :

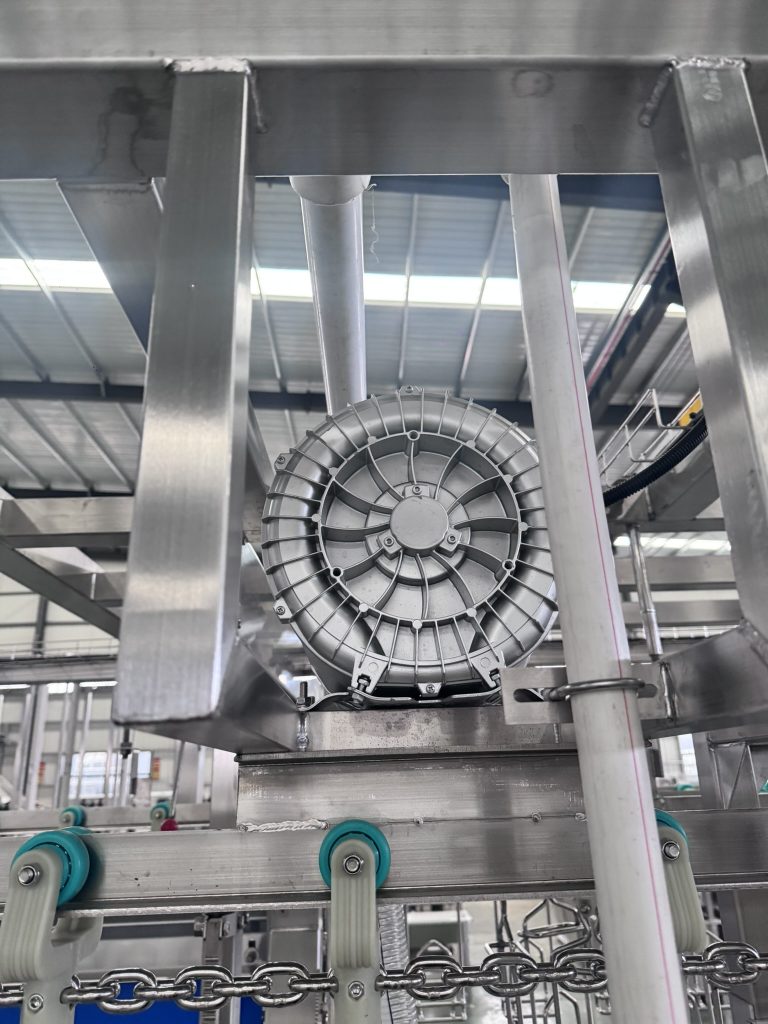

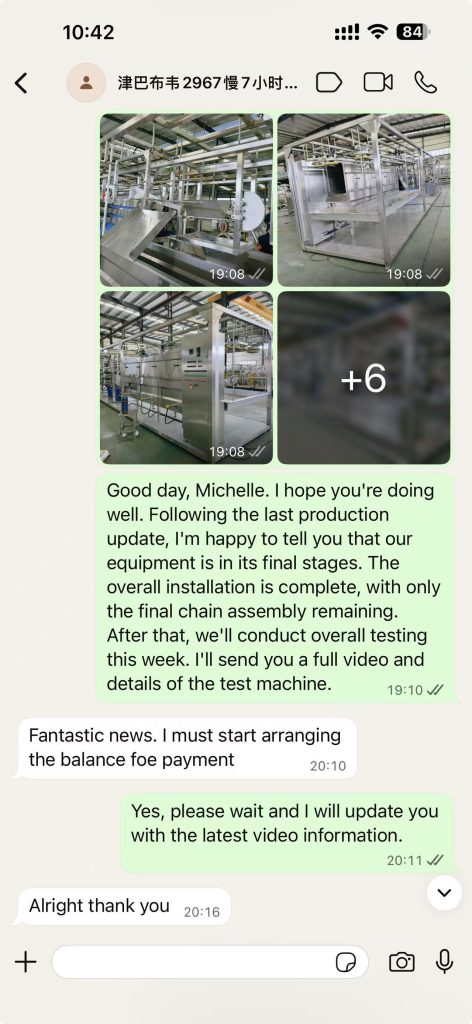

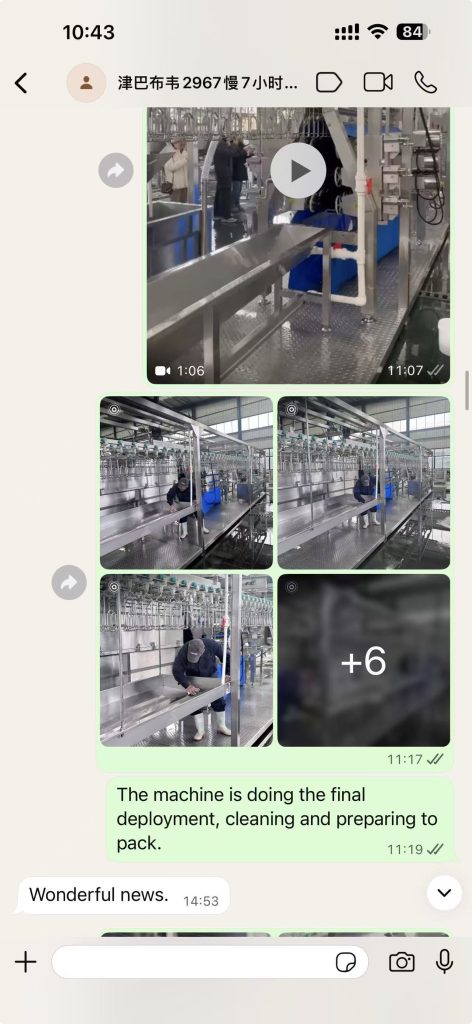

Synchronisation des étapes clés : Du soudage du châssis à l’assemblage des composants critiques, en passant par l’assemblage final et la mise en service, nous fournissons à nos clients des mises à jour intuitives via des photos et des vidéos à chaque étape importante de la production.

Contrôle qualité en cours de production : Les clients ont participé à distance à notre processus de contrôle qualité. À leur demande, nous avons réalisé des prises de vue ciblées et fourni des explications détaillées sur les points clés, notamment les matériaux des composants principaux, les traitements de surface et la précision d’assemblage des mécanismes mobiles, afin de garantir une compréhension claire de tous les détails de production.

De la finalisation de l’équipement à l’expédition : un service d’extension au-delà des attentes

Une fois l’équipement entièrement assemblé et après avoir passé avec succès des tests internes rigoureux, nous ne nous sommes pas arrêtés à une simple livraison.

Préparation complète avant expédition : En plus de tous les accessoires standard, nous avons également préparé un jeu supplémentaire de pièces d’usure en cadeau, adapté aux conditions de travail locales, afin de minimiser les temps d’arrêt potentiels lors des opérations ultérieures du client.

Emballage protecteur robuste : Pour le transport maritime international longue distance, nos ingénieurs en emballage ont conçu une solution de renforcement professionnelle. Le corps principal de l’équipement a été protégé par un emballage antirouille, tandis que les principaux composants de commande électrique et les pièces de précision ont été protégés individuellement dans des caisses en bois sur mesure, garantissant ainsi que l’équipement puisse arriver en toute sécurité à l’autre bout du monde.

Ce que nous vendons, ce n’est pas seulement du matériel, mais un partenariat fiable du début à la fin. « Dès que le client franchit les portes de notre usine, notre objectif est de lui garantir une confiance totale dans son investissement. Cette collaboration fructueuse a démontré notre capacité à fournir des solutions sur mesure et à mener à bien des projets internationaux. »

Cette ligne d’abattage compacte et personnalisée de 500 volailles par heure devrait arriver au Zimbabwe dans 50 jours. Les ingénieurs techniques de NPW assureront une assistance à distance et pourront organiser une installation et une mise en service sur site, selon les besoins du client, afin de garantir le bon fonctionnement de l’équipement.

Qingdao NPW Plastic Co., Ltd. est un fournisseur de premier plan spécialisé dans la R&D et la fabrication d’équipements intelligents d’abattage et de transformation de volailles. Nous nous engageons à fournir à nos clients du monde entier des solutions d’abattage personnalisées, économiques et hautement fiables. Nos produits sont exportés dans plus de 30 pays et régions, et nous proposons des solutions clés en main pour les abattoirs.

« Notre usine est située dans une zone industrielle, et chaque mètre carré a un coût. Le plus impressionnant avec cette ligne compacte, c’est son format réduit et sa grande capacité. Longue de moins de 20 mètres, elle intègre toutes les stations nécessaires pour la suspension, l’échaudage, le défécation, l’éviscération et le pré-refroidissement, et peut traiter jusqu’à 500 poulets par heure. Son agencement est très ingénieux, avec des passages de maintenance judicieusement prévus, facilitant ainsi le nettoyage. Elle nous offre des capacités de production modernes tout au long du processus, avec un encombrement minimal, ce qui en fait la solution idéale pour les usines de transformation disposant d’un espace limité. »

Cette ligne de production compacte, d’une capacité de 500 têtes par heure, est idéale pour notre usine à l’espace restreint. Elle offre un équilibre parfait entre haute efficacité et faible encombrement.